1. PPAP 승인 배경

신규 프로젝트 및 양산 제품들의 변경사항(4M 또는 설계변경)이 발생하면 각 자동차회사들이 요구하는 서류제출 수준이 상이하여 판매업체들은 서류준비에 많은 시간을 소모하게 되어 신규 프로젝트의 SOP날짜를 맞추기 쉽지 않았기 때문에 1994년 미국과 독일의 Major 자동차회사들과 각 국가의 자동차회사들과 부품회사들이 모여 품질시스템 요구사항관련 국제표준(QS-9000, 현재 IATF16949)을 제정하였다.

2. PPAP 승인 의미

Production Part Approval Process(PPAP) 양산초도품 품질승인은 승인대상 제품들이 품질측면 양산가능 수준이라는 것을 구매업체가 판매업체에게 공식적으로 승인해주는것이고 승인을 획득해야 판매업체는 제품 양산을 시작하고 생산된 제품을 납품할 수 있다.

즉 판매업체가 납품하는 제품들의 품질수준이 적합하여 완제품 생산에 차질이 적을것으로 예상되고 완제품 판매 후 Field에서도 Claim 건수가 다량으로 발생하지 않을것으로 예상된다고 품질부서에서 공식 서류로 공표하는 것. 과거에는 서류로 철하여 관리하였으나 분실 또는 손실의 우려로 현재는 전산화 관리중이다.

3. PPAP 승인 첨부서류

제출수준의 경우 실무측면으로 작성된 사항이오니 구매업체의 PPAP 제출수준 도표를 확인하여 구매업체 품질담당자와 협의후 진행하자.

3-1. 서류별 정의

1) 초도품보증서 : 도면 및 검사기준서에 명기된 모든 시험 및 측정을 완료 후 보증서 작성 후 판매업체의 품질보증 책임자와 구매업체 구매 담당자의 승인을 획득 한 서류.

2) 검사협정서 : OTS 완료시점까지 주요 검사항목을 규격, 수량, 주기를 선정하고 제출수준, Sample 수량, 판매업체와 구매업체의 품질보증 책임자의 승인을 획득 한 서류. Global sourcing 업체의 경우 업체에 따라 PP시점 양산검증 후 협정이 완료되는 경우도 있으니 참조필요.

3) 검사기준서 : 갑지는 스케치를 포함하여 모델명, 제품관련 정보를 한눈에 볼수 있게 작성하는 것이고 을지는 신뢰성검사항목을 포함하여 제품의 검증을 위한 모든 검사항목의 세부진행사항 을 나열한 서류.

*검사협정서, 검사기준서의 개정이력은 구매업체 도면의 개정내용(ECO 기준)을 매칭하여 반영해야한다.

4) 검사성적서 : 검사기준서에 의거해 추출된 항목관련 작성된 검사실시한 성적서. 전자제어기기의 경우 H/W버전과 S/W버전 항목을 추가한 서류.

5) 치수검사성적서 : Layout Inspection을 반영하거나 검사성적서 항목과 동일하게 첨부.

6) 시험성적서 : Function Check List 또는 단품 시험성적서 첨부.

7) 재질성적서 : 도면의 단품별 재질관련 일치된 성적서 첨부.

8) 한도견본 승인서 : 양산수준으로 제작되고 합부 판정을 위한 Master Sample관련 고객 승인을 획득한 서류.

9) 관리계획서 : 생산라인 공정별 설명, 설비종류, 측정방법 및 관리방법이 기입되고 특별특성 및 중요공정 분류를 포함한 서류. P-FMEA의 RPN 감소 시정조치가 있으면 관리계획서에 매칭되는지 확인하고 공정감사전 관리계획서를 검토하고 가도록 하자.

10) 공정 FMEA : Process Failure Mode Effect Analysis(P-FMEA) 공정 고장형태 영향분석으로 생산에 영향을 주거나 줄것으로 예상되는 Risk를 심각도, 발생도, 검출도 도표에 의거하여 계산하여 RPN 값을 구하고 RPN값이 80이상인 경우 시정조치를 실시하여 감소시키고 RPN을 재산정한 서류

11) 설계 FMEA : Design Failure Mode Effect Analysis(D-FMEA) 설계 고장형태 영향분석으로 제품 매칭성 및 기능에 영향을 주거나 줄것으로 예상되는 Risk를 심각도, 발생도, 검출도 도표에 의거하여 계산하여 RPN 값을 구하고 RPN값이 80이상인 경우 시정조치를 실시하여 감소시키고 RPN을 재산정한 서류

* D-FMEA와 P-FMEA의 심각도, 발생도, 검출도 도표는 차이가 있으니 각 도표를 확인하고 RPN값을 산출하자.

12) 제조공정도 : 관리계획서에 작성된 각 공정의 반영되고 제조공정의 흐름을 한눈에 볼 수 있는 서류. 각 공정의 사진 및 설명자료를 별도로 요청하여 회신된 자료로 공정을 이해하기 좋으니 요청하도록 하자.

13) 측정보조구 검사승인서/성적서 : Check Fixture(C/F) 제작 후 형상 및 도면의 좌표값관련 Dimension(Dims)을 SPEC과 함께 측정결과를 기입하여 판매업체 자체승인 또는 구매업체 자산인경우 구매업체가 승인한 서류 제출.

*C/F : 출하전 임의의 작업자가 평가하더라도 유사한 결과를 도출할 수 있도록 기하공차를 적용하여 R&R이 반영되어 Dims을 검증하기 위한 검사구. BRKT의 경우 Dims 검증시 Jig로 분류하여 관리하기도 한다.

14) 초기 공정능력 조사보고서 : 관리계획서에 특별특성, 중요항목(CTQ)으로 지정된 항목을 정규분포곡선을 근거로 CP(센터값에서 늘어짐 정도)와 CPK(좌우 치우침의 정도)를 히스토그램으로 나타내어 초기 공정능력을 확인한 서류.

* 공정능력 : 제품의 공정산포를 줄이고 설계자의 의도대로 생산 가능 정도를 판단하기 위해 진행하며 CP, CPK값을 함께 확인해야 정규분포 곡선대비 실측정값의 위치를 정확히 이해할 수 있다.

* Capability of Process(CP) : 상한치와 하한치 사이의 중앙값에서 얼마나 늘어져있는지를 나타내는 지수. CP=1인 경우, 상한치와 하한치 사이에 실측곡선이 정규분포 곡선과 일치한 그래프를 가지고 0<CP<1인 경우, 중앙값에 밀집된 곡선으로 나타난다. CP가 0에 가까울수록 실측곡선이 중앙값에 밀집되어 그려진다. CP>1인 경우, 실측곡선이 상한치와 하한치 규격을 벗어나게 되니 원인을 찾아 신속히 개선하자.

* Capability of Process Katayori(CPK) : (1-K)*CP 공식을 사용하며 0<CPK<1.33인 경우, 실측곡선이 상한치 또는 하한치로 치우치게 된다. CPK가 0에 가까울수록 실측곡선이 상한치 또는 하한치쪽으로 치우쳐 SPEC을 벗어나게 된다. 1.33< CPK인 경우, CPK값이 클수록 실측곡선이 상한치 또는 하한치쪽으로 치우침정도가 적어지고 중앙값에 밀집된다.

CPK값이 높기 위해서는 공식에 의거하여 CP값 또한 높아야 하기 때문에 CPK값이 높으면 실측곡선이 중앙값에 밀집되고 폭 또한 줄어들게 되어 공정산포가 극히 적은 이상적인 곡선에 가까워 진다.

특별특성, CTQ항목 선정되어 공정능력관리가 필요한경우 MSA의 Accuracy 정확도 및 Precision 정밀도관련 측정값을 검증하는 것이 공정능력 검증이다.

* Accuracy 정확도 : 중심값으로부터 떨어진 정도를 판단하는 기준. 정확도가 높으면 측정값들이 중심값을 중심으로 모이게 되고 정확도가 낮으면 측정값들이 중심값으로부터 흩어진 형태로 분포하게 된다.

* Precision 정밀도 : 측정값 타점들이 얼마나 가까운지를 판단하는 기준. 정밀도가 높으면 측정값들이 그 측정값 타점들을 기준으로 모여서 분포하게 되고 정밀도가 낮으면 측정값들이 흩어져 분포하게 된다.

* 공정능력을 심층적으로 이해하고 싶으신 분은 해당링크로 확인하시기 바랍니다. 공정능력 제대로 알고 알자

15) 제 외주부품 PPAP 승인현황 : 제품 판매업체가 각 단품별 제 외주업체에게 PPAP 승인한 서류.

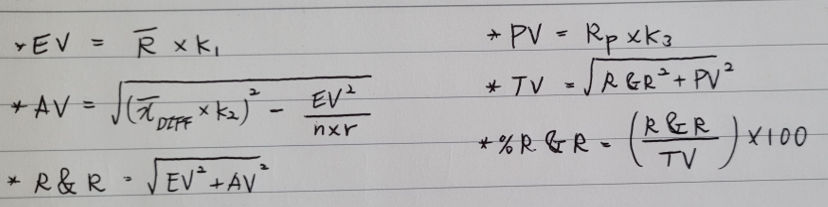

16) 게이지 재현성/반복성 보고서 : 상대제품과의 매칭성에 영향을 주는 측정값 검증에 사용된 계측기관련 Repeatability & Reproducibility(R&R) 반복성 및 재현성 평가결과를 기입한 서류. %R&R이 10%이내인 경우 해당 고노 게이지의 반복성과 재현성이 양호하다고 판단하고 승인하게 된다. %R&R는 [R&R/TV]*100으로 구할 수 있다. mm 측정기준 반복횟수 3회 K1=3.05, 평가인원수 3명 K2=2.70, 부품수량 10개 K3=1.62로 사용한다. Inch 측정기준 K1=0.59, K2=0.52, K3=0.31로 사용하니 참고하도록 하자.

* Repeatability 반복성 : 검사자들이 동일한 시료를 여러번 측정할 때 생기는 편차로 측정장비의 편차 EV로 표현한다.

Equipment Variation EV=(모든 검사자의 범위 평균의 평균)*k1

* Reproducibility 재현성 : 동일한 시료를 각 검사자들이 측정할때 발생하는 편차로 검사자의 편차 AV로 표현한다.

Appraiser Variation AV=루트[((모든 검사자 측정 평균의 범위)*k2)^2 - (EV^2/측정샘플수x샘플당 측정횟수)]

* R&R 반복성과 재현성을 함께 고려할때 발생하는 편차로 R&R로 표현한다.

R&R=루트[EV^2 + AV^2]

* Part Variation PV : 동일한 검사장비, 검사자들이 시료를 측정할때 발생하는 편차로 측정시료의 편차 PV로 표현한다.

PV=동일 시료관련 모든 검사자수, 모든 측정횟수의 측정 평균의 범위*k3

* Total Variation TV : 측정시 발생하는 모든 편차로 TV로 표현한다.

TV=루트[R&R^2 + PV^2]

17) 설계기록 : 고객 승인을 획득한 도면 및 설계 사양서 서류

18) 기술변경 문서 : 설계변경이력현황 및 PR&R List. 양산 설계변경의 경우, 해당 설계변경 내용 요약 보고서.

19) 유해 중금속 사용 현황(IMDS) : 제품과 관련된 모든 단품을 Tree형태로 나열하여 성분을 분석하여 유해 중금속 기준을 통과하여 International Material Data System(IMDS) 국제재질정보시스템으로부터 승인을 획득한 서류. 각 단품의 성분은 제 외주업체에게 파일을 받아 Upload하도록 하고 파일을 받기에 시간이 촉박한 경우 정확한 성분정보를 받아 판매업체가 기입하여 등록도 가능하니 참조하도록 하자. 또한 Label도 포함되어야 하고 중량도 합산이 가능하니 도면의 중량과 실제품의 중량을 매칭하여 확인하도록 하자. PPAP서류 등록시 갑지에 해당 제품이 상태값이 승인완료를 확인하고 제출.

20) Sample : PPAP승인을 위해 제출된 Sample 수량으로 검사협정서에 작성된 수량과 매칭하여 검사성적서를 첨부.

21) Controlled PPAP Check Sheet : 전자제어기기에 해당되는 사항으로 각 점검항목 대비 결과를 기입하면서 제품 Label항목은 국가별 인증마크를 확인하고 QR코드관련 Assembly Line Control(ALC) Code의 사양정보를 확인 결과를 함께 기입해서 제출 필요.

*ALC Code : 완제품 조립관련 서열정보 매칭시 확인하는 QR코드로써 서브조립업체 또는 구매업체에서 제품 조달시 완제품 조립라인에서 사용하는 서열정보로 사전에 서로 확인하여 이종 조립이 없도록 방지 목적 코드.

3-2. 제출수준 정의

3-2-1. 제출수준 1 Level (매칭부에 영향을 주지 않는 단순 외관변경 및 치수변경 경우 선정)

* 제출서류

초도품보증서, 검사협정서, 검사기준서, 검사성적서, 한도견본 승인서

3-2-2. 제출수준 2 Level (4M 변경 경우 선정)

* 제출서류

제출수준 1 Level 서류들, 시험성적서, 재질성적서, 관리계획서, 초기 공정능력 조사보고서 유해 중금속 사용현황 (IMDS). 필요시 게이지 재현성/반복성 보고서, 설계기록(도면 및 설계사양서 등), 기술변경 문서(변경내용 요약), Sample(검사협정서에 Sample 수량) 추가.

양산품질의 경우, 장착성 평가결과, 완성차품질 확인서 추가.

3-2-3. 제출수준 3 Level (Major 프로젝트 PPAP 및 양산 설계변경 경우 선정)

* 제출서류

제출수준 2 Level 서류들, 설계 FMEA, 공정 FMEA, 재 외주부품 PPAP 승인현황, 게이지 재현성/반복성 보고서, 설계기록, 기술변경 문서, Sample 필수. 필요시 치수검사성적서 추가.

양산품질의 경우, 장착성 평가결과, 완성차품질 확인서 추가. 필요시 시험차량평가 결과, 공정감사 결과 추가.

개발품질의 경우, DV or PV, 시험차량평가결과 추가.

3-2-4. 제출수준 4 Level (개발품질에서 주로 진행하며 Minor 프로젝트의 Only S/W 변경 경우 선정)

* 제출서류

초도품보증서 필수. 각 제출문서는 판매업체와 구매업체가 협의하여 선정.

4. 개발품질 PPAP 승인과 양산품질 PPAP 승인 차이점

4-1. 제품 검증관련 차이점

개발품질은 프로젝트기간내에 부품검사(Pilot Samples)시 공정감사 목적으로 판매업체의 공정을 각 단계별 점검하여 때문에 PPAP승인시 공정 Audit 결과를 대부분 첨부하지는 않으며 설계팀으로부터 제품 DV 결과와 시험팀으로부터 시험차량으로 평가된 공식적 결과를 서류에 첨부한다. 장착성은 조립생산기술팀에서 검증 진행.

양산품질은 프로젝트기간대비 짧은 기간중에 검증을 완료해야 하기 때문에 조립팀으로부터 장착성 결과와 제조품질팀으로부터 완성차 품질확인결과를 서류에 첨부한다. 설계변경의 경우, 시험팀에 요청하여 시험차량 평가결과를 획득하여 첨부하도록 하자.

4-2. 제품 납품관련 차이점

개발품질은 프로젝트 완제품의 SOP 일정을 맞추기 위해 Pilot이후 Pre Production(PP) 초기양산 시점까지 각 제품은 양산품 생산을 위해서 최초 PPAP 승인을 획득하여 양산이 진행되어야하며 Global Sourcing 업체의 경우 양산품을 출하하여 입고까지 운송시간도 고려하여 승인이 이루어져야 한다.

양산품질은 최초 PPAP 승인이 완료되어 판매업체는 제품 생산하여 납품이 가능하기 때문에 변경사항 발생시 PPAP승인을 획득하지 못하더라도 특채를 통해 제품의 납품이 가능하다.

'개발품질과 양산품질 공통역량' 카테고리의 다른 글

| 정성적(Qualitative) 분석과 정량적(Quantitative) 분석 제대로 알고 하자 (0) | 2022.04.03 |

|---|---|

| 수입검사 제대로 알고 하자 (0) | 2022.04.03 |

| 공정능력(CP,CPK,PP,PPK) 제대로 알고 하자 (0) | 2022.03.31 |

| Trouble shooting 제대로 알고 하자 (0) | 2022.03.27 |

| SQC 및 SPC 제대로 알고 하자 (0) | 2022.03.27 |